持続可能なものづくりのために

私たちは未来を見据えて、サステナビリティ観点の取り組みを大切にしています

Coating development

切削工具で未来を切り拓く

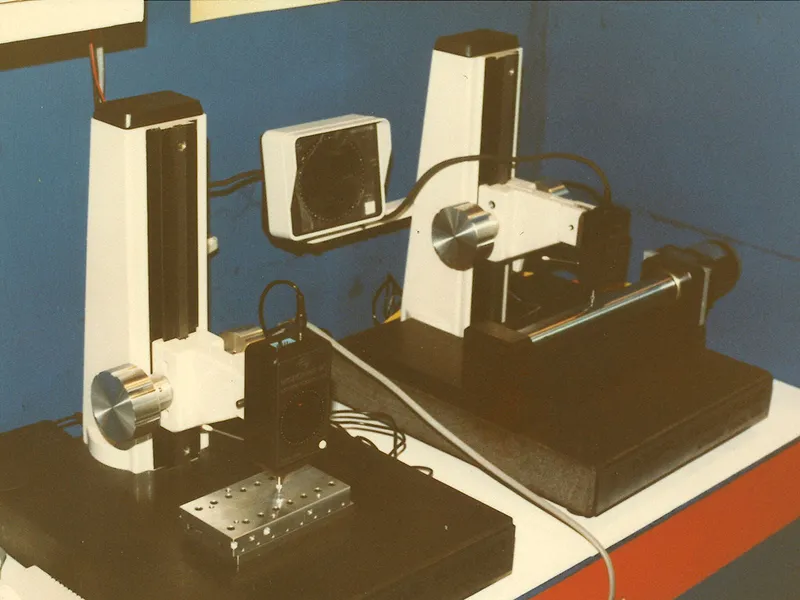

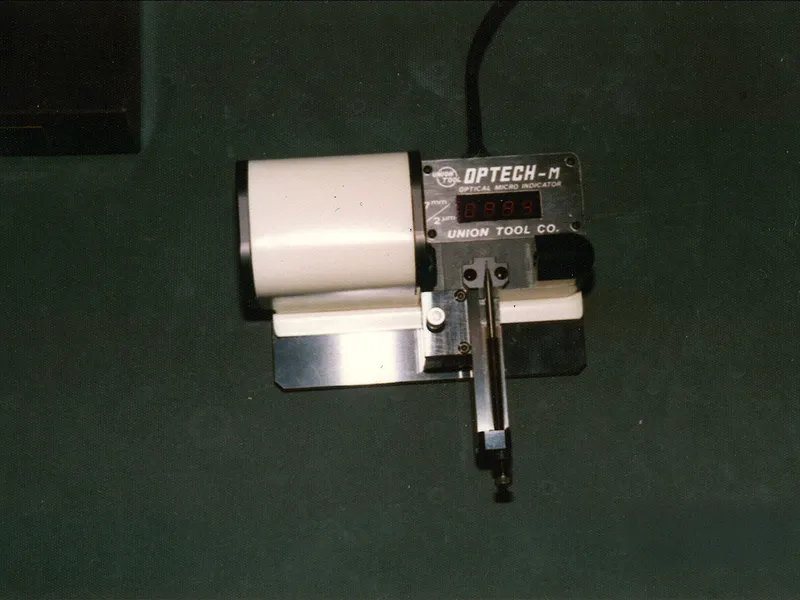

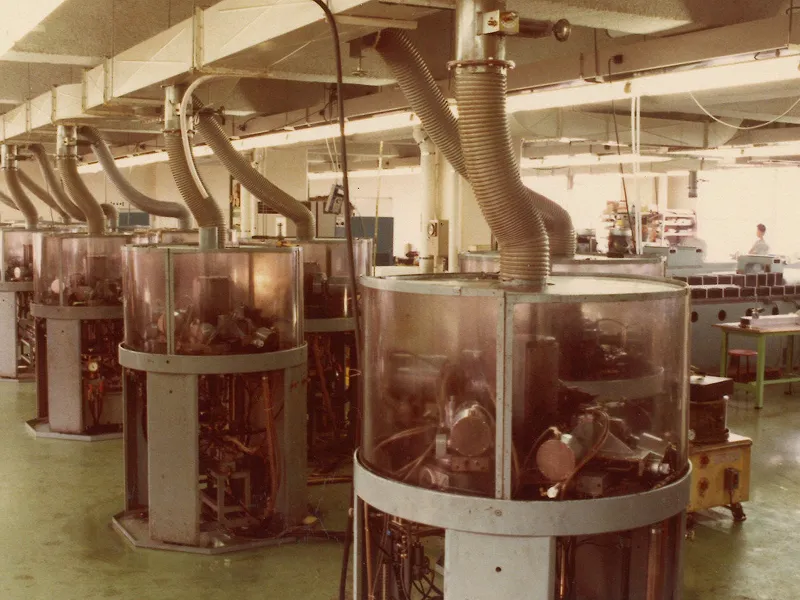

ユニオンツールは「切削工具で未来を切り拓く」を合言葉に、エンドミルの性能向上に挑戦しています。その中核技術の一つに工具表面に新たな機能を付与するコーティング技術があります。ユニオンツールの技術開発は、コーティングの成分や構成の開発だけに留まらず、それを実現するためのコーティング炉まで自社で設計・開発していることが特長です。これによりコスト削減を実現するとともに、市場の変化や高度な要求に対し柔軟に応えられる体制を確立しています。さらに、コーティング炉へのAI導入による品質管理をいち早く導入し、安定した高品質を維持しています。

工具性能を大きく左右するコーティング技術は、現在もなお継続的な進化を続けています。当初は単一のセラミック材料が使用されていましたが、現在では複数の材料をナノメートル単位で薄膜として幾層にも重ねる「ナノコンポジット構造」を採用しています。これにより、従来にはない新しい特性を引き出し、高精度の加工が可能になりました。また、これまで研削加工が中心だった超硬合金製部材の加工には、切削加工を可能とする革新的なダイヤモンドコーティングを開発し、加工効率を大幅に向上させるとともに、超硬合金金型をより身近なものとしました。

V-series

⌀3シャンクが切り拓く、

新しい価値

2021年、「Vシリーズ」というユニマックスシリーズに次ぐ

新たな製品が誕生しました。

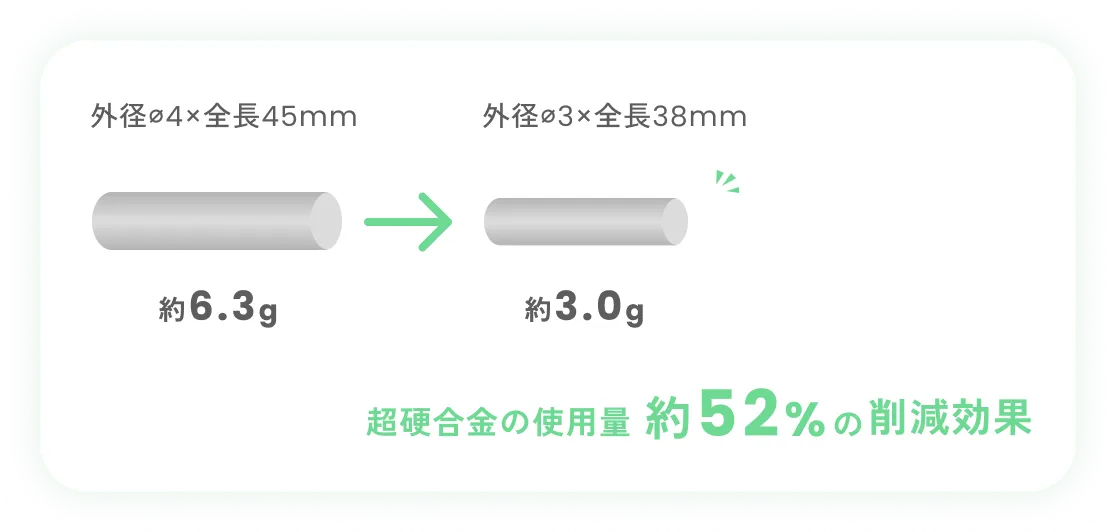

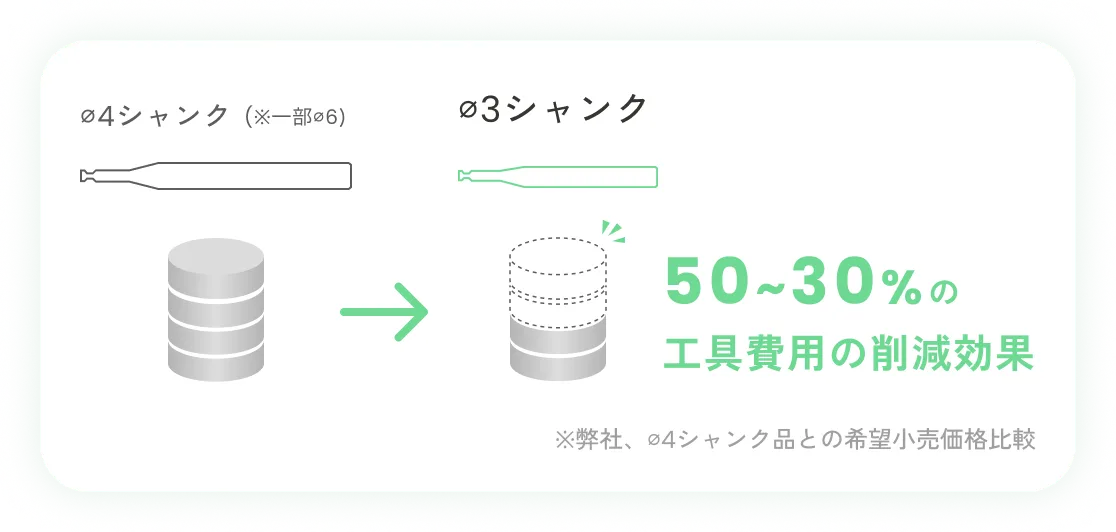

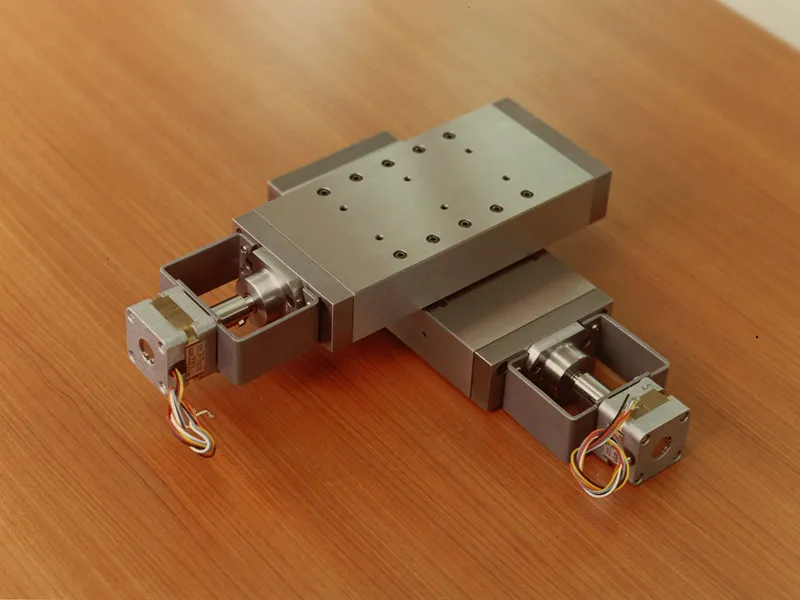

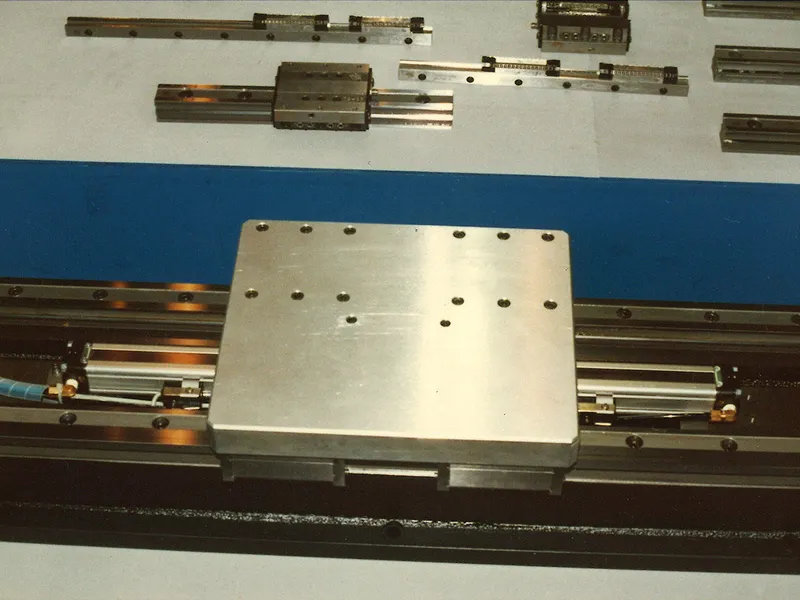

このシリーズの開発には、製造業の現場に高精度で使いやすい工具を可能な限り安価に提供したいという、私たちの強い思いが込められています。高精度な加工を行う現場において、小径の超硬エンドミルでは従来⌀4や⌀6シャンクが主流でしたが、Vシリーズでは⌀3シャンクを採用し、新たな選択肢を提案しました。この設計は、工具費用の削減や超硬合金の使用量削減を目指し、コスト面と環境面の双方で価値を提供することを目的としています。

Vシリーズでは、シャンク径と全長を規格化することで、製造プロセスの効率化を実現しました。また、弊社がPCBドリルの製造で培った自動化された生産技術を活用し、低コストで安定した品質の工具を提供できる体制作りを進めました。ただし、ミリング加工を主用途とするエンドミルでは、細シャンクの剛性不足が課題となります。当初、社内外からもこの懸念が指摘されていましたが、短い突き出し長が求められるショートシャンク仕様のニーズに着目。このコンセプトをもとに設計を最適化し、⌀3シャンクでも剛性と性能を十分に確保できることを実証しました。

開発当初、既存の工具ホルダーとの互換性や新規導入への課題など、市場への提案には多くのハードルがありましたが、私たちは現場ユーザーのニーズに応えるため、この挑戦を貫きました。弊社会長の「高精度でありながら安価で、現場の方々に寄り添う工具を届けるべきだ」という言葉が開発チームを支え、度重なる試行錯誤を経てついに製品化を実現しました。

Micro End Mill

μmの精度が、

次世代デバイスを支える

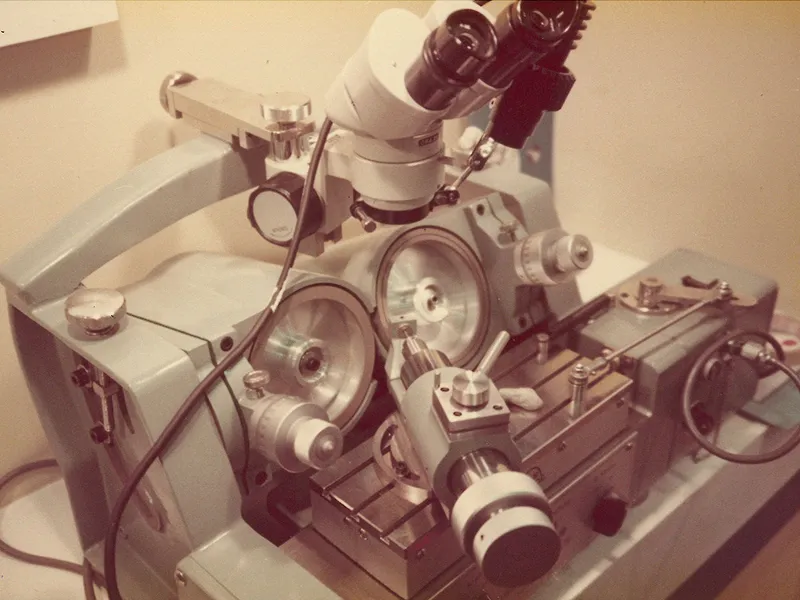

近年、スマートフォンやウェアラブルデバイスなどの電子機器は小型化や高性能化が進んでいます。これに伴い、射出成形やプレス成形に使用される金型の加工でも、加工機やその動作をプログラムするCAMソフトの進化もあり、形状がより複雑で精密になっています。その結果、切削工具であるエンドミルにも、より微細で高精度なものが求められるようになっています。

また、加工される材料も、硬い材料や加工が難しい材料が増えてきています。金型の材料では、耐摩耗性の向上などを目的に、一般的な鋼材から非常に硬い素材である炭化タングステンを焼結した「超硬合金」に切り替えるトレンドがあります。このような硬い材料を加工する際には、一定の切削量を維持することが重要であり、そのためには工具の形状も高精度である必要があります。

ユニオンツールではこれらのニーズに応えるため、継続的に高精度化の取り組みを進めてきました。一例として、鋼材加工用のR0.1のボールエンドミルでは、2018年以降に発売されたシリーズではR形状の精度公差を従来より40%厳格化し、±3μmとしました。また外径公差についても2018年以降のシリーズには従来より47%、2022年以降のシリーズにはそこからさらに25%厳しい公差を適用し、6μmレンジでの作り込みを実現しています。

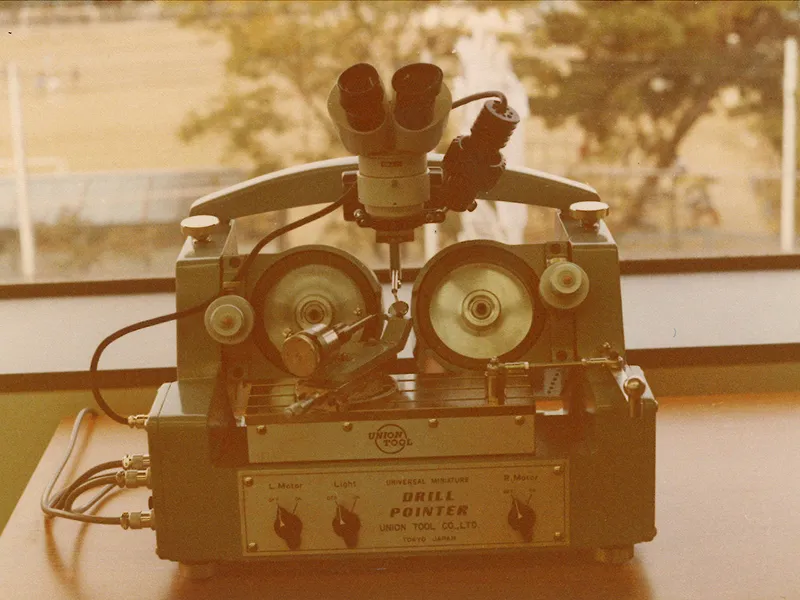

これらエンドミルの微細化・高精度化の取り組みには、60年以上にわたるプリント配線板用切削工具の製造で培った加工技術が惜しみなく投入されています。ユニオンツールはプリント配線板用切削工具で培った微細加工のノウハウをエンドミルに、エンドミルで培ったコーティングのノウハウをプリント配線板用切削工具に活かすことでシナジーを生み出し、さらなる微細・高精度工具の開発に邁進していきます。

微細径エンドミルの開発工場

新潟県の見附工場空撮動画

初夏の清々しい季節、新潟県見附市にある見附工場を撮影しました。

鮮やかな緑が映えるものづくりの現場の様子をご覧いただければ幸いです。

Growing Together

地域で育った人材が、また地域の産業を支えていく

ユニオンツール株式会社は、創業から65年、世界に通じる切削工具メーカーとして歩みを続けてきました。その成長を支えているのは、地元に根差した雇用の力です。

現在、国内の社員約930名のうち、長岡工場に約570名、見附工場に約200名が勤務しており、地域の大きな支えとなっています。採用でも、県内の大学や長岡市・小千谷市・見附市の高校をはじめ、地元で学んだ多くの若い人たちが仲間に加わっています。

地域で育った人材が、また地域の産業を支えていく。

そんな好循環が私たちの強みです。

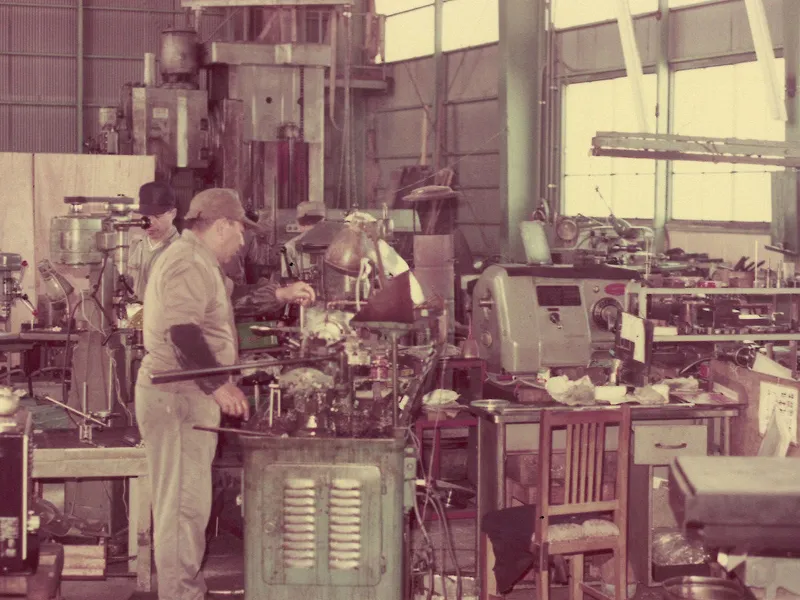

これまでの65年

世界への道を自ら切り拓く、

技術と信念で挑戦し続けた65年